ZeeWeed®1500系列超滤膜利用"由外向内"的过滤方式通过一个标称孔径为0.02微米的中空纤维膜。超滤膜在给水泵压力下运行,预处理水经泵流经超滤膜孔并进入中空纤维的内侧,然后产品水流向产水储罐(或配水系统)。在反冲洗期间,将空气引入膜组件底部,沿超滤膜表面形成紊流,上升气泡擦洗膜纤维的外侧,从而*大限度地提高了超滤膜的性能。

ZeeWeed®1500运行过程主要涉及以下五个主要步骤:

1. 产水

2. 反洗

3. 维护性清洗

4. 恢复性清洗

5. 超滤膜完整性测试

预过滤

ZeeWeed®1500超滤膜通常要求在超滤膜上游安装一个500微米预过滤器以保护超滤膜不会受到颗粒物冲击的影响。在海水淡化预处理应用中建议使用一个100微米预过滤器以保护超滤膜不受异物的侵入影响。在整个系统设计中,需要考虑穿过预过滤器造成的压力损失。请注意:预过滤器类型应采用网孔、穿孔或碟片型。楔形滤网不得使用于ZeeWeed®系统设计。

产水

产水模式是指当给水通过压力流经中空纤维膜和产品水送去作*终用途(即:清水池、反渗透、消毒等)的过程。所有ZeeWeed®水厂设计采用单程产水工艺处理程序。典型生产周期为15至45分钟。*高跨膜压差(TMP)为275kPa(40psi ),而且超滤膜的*高入口压力不宜超过380 kPa (55 psi )。产水周期在一个死端过滤(全量过滤)模式下运行。在产水周期内不需要采用空气擦洗超滤膜表面,但在反洗或化学清洗周期内可采用空气擦洗方法。

ZeeWeed®1500膜通量选择是基于不同的进水水质和水温根据研究和实际工程应用结果得出的建议值。对于具体项目,若有中试数据,设计通量应以中试数据为依据。如果没有中试数据,请咨询GE公司超滤膜总代理北京盛大维新。ZeeWeed®1500的膜通量范围为35-135LMH,典型回收率范围为92-97%。

反洗

为保持超滤膜的产水性能和减轻膜的污染,该系统应定期反冲洗与空气擦洗纤维外侧以清除超滤膜表面上的固体物质。在反洗过程中不需要添加化学品。

进水中的固体和膜截留的固体累积逐渐增加了跨膜压差(TMP)。反洗通过清除超滤膜表面上的固体物使得跨膜压差恢复到先前产水周期的压差水平。每天进行多次反洗有助于保持跨膜压差,并因此延长恢复性清洗的时间间隔和减少了平均的能耗量。反洗水来自超滤产水水箱。

在反洗过程中,每个膜组件的空气擦洗流量为5.1-8.5m3/h (3-5DCFM),空气压力为69kPa (10psi)。然后用进水将任何残留固体经废水管线(进水正冲洗)排出。超滤膜进水侧的废水经浓水口排放。

超滤膜空气擦洗采用低压鼓风机,只是在反洗、维护性清洗和恢复性清洗期间进行。

反洗频率

反洗起始于每个产水周期末期,而且反洗频率取决于运行膜通量和系统回收率,这取决于原水水质。一般平均反洗时间间隔为15至45分钟。

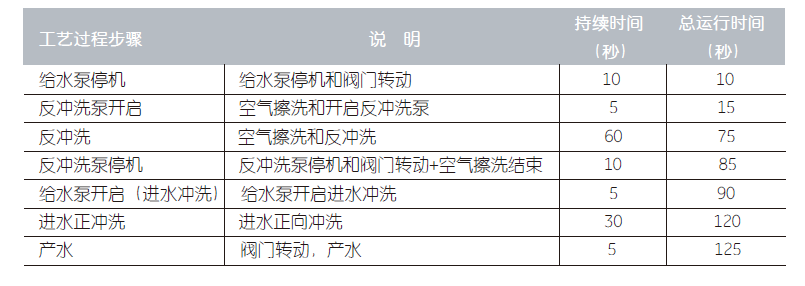

反洗过程步序和反洗时间

反冲流量

每个膜组件的反冲流量为1.8m3/h (8.0GPM )。

反冲空气擦洗率

5.1 -8.5m3/h/膜组件 (3-5DCFM/膜组件) @ 69kPa (10psig)。对于直接过滤工艺,选择5.1m3/h/膜

组件(3DCFM/膜组件)。对于污水三级过滤回用或混凝剂投加处理,选择8.5m3/h/膜组件 (5DCFM/膜组件)。

进水正冲洗

每个膜组件的进水正向冲洗流量为3.4m3/h (15.0GPM )。

维护性清洗

维护性清洗(MC)通过使用空气擦洗和化学清洗*大限度地减少超滤膜污染的方法延长产水周期。 ZeeWeed®1500系统设计采用每天进行维护性清洗,且每次维护性清洗之前必须进行一次反洗步序。维护性清洗不需要将清洗水箱中的水加热以提高化学清洗效率,仅推荐在极端条件下采用维护性清洗期间加热清洗溶液的方法。

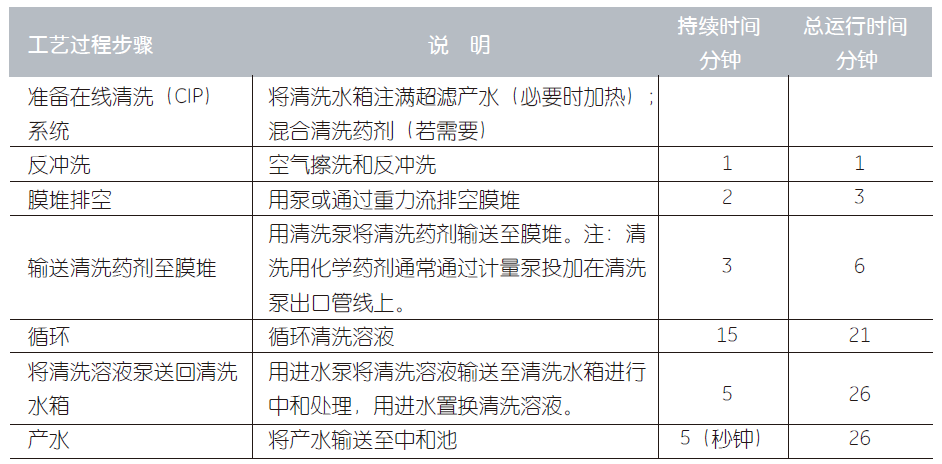

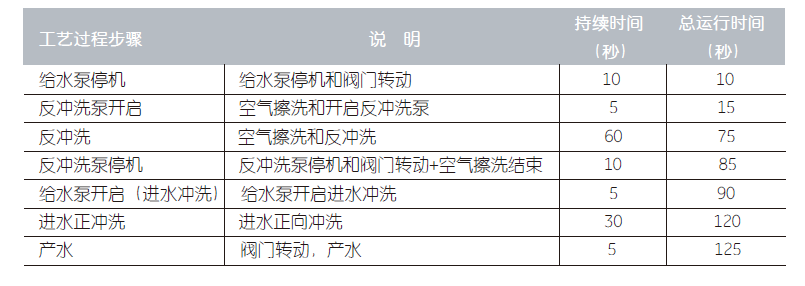

维护性清洗步序和持续时间

清洗泵流量

每个膜组件的维护性清洗流量为1.15m3/h (5.0GPM),与恢复性清洗共用一台清洗泵。

维护性清洗频率

每天一次。一般每周6次次氯酸钠清洗,1次柠檬酸清洗。

维护性清洗药剂浓度

次氯酸钠(NaClO):250mg/L

柠檬酸:500mg/L并用无机酸调pH至2.1±0.1。

恢复性清洗

恢复性清洗(RC)是指用于恢复超滤膜透水率的化学清洗方法。每次恢复性清洗之前必须进行一次

反洗步序。恢复性清洗需要将清洗水箱中的水加热以提高化学清洗效率,清洗温度控制在35℃。

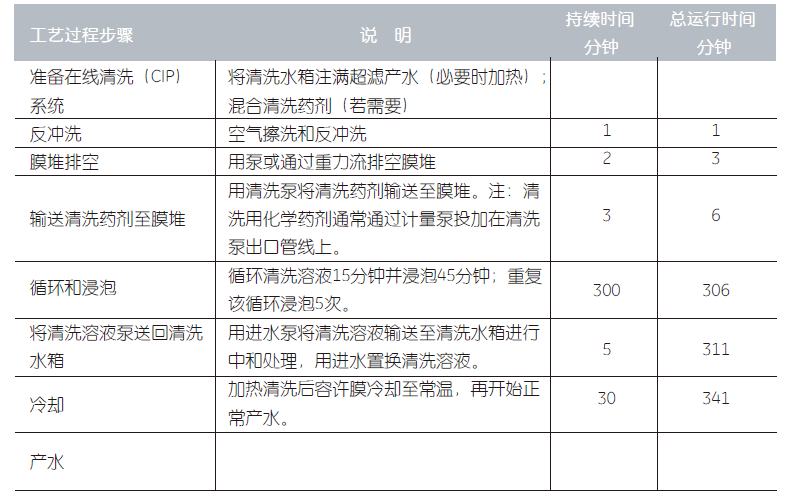

恢复性清洗步序和持续时间

清洗泵流量

每个膜组件的恢复性清洗流量为1.15 m3/h (5.0 GPM ),与维护性清洗共用一台清洗泵。

恢复性清洗频率

推荐每30天进行一次恢复性清洗。 恢复性清洗法通常采用先次氯酸钠,然后用柠檬酸。

恢复性清洗化学品浓度

有机和微生物污染:次氯酸钠(NaClO)浓度500mg/L,且用NaOH调pH至11.5±0.1。

无机结垢:柠檬酸(2g/L),且用无机酸调pH至pH 2.2±0.1。

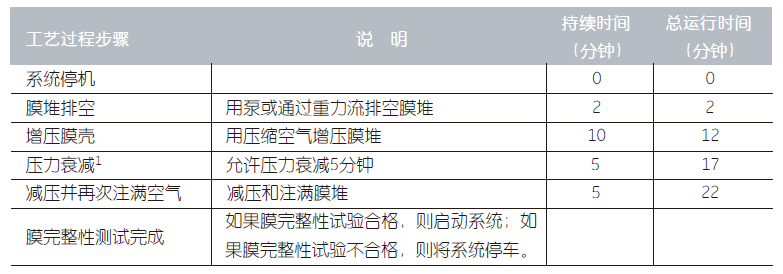

膜完整性测试

超滤膜完整性测试(MIT)或压力衰减测试(PDT)是定期确认超滤膜完整性的方法。该测试用洁净无油无颗粒的空气注入超滤膜壳,当压力稳定后切断注入超滤膜壳的空气流量,在规定时间内测量压力衰减数据。

注1:对于某些应用,可采用气泡测试代替压力衰减步序,用压缩空气增压膜堆持续5分钟,测

试压力为40kPa(6psi),*大测试压力为90kPa(13psi),通过肉眼检查膜组件和产水母管之间透

明连接管的气泡来判断。气泡测试用空气施压于中空纤维膜丝外侧(进水侧)。

膜完整性测试频率

对于饮用水应用,超滤膜完整性测试频率应符合当地相关规定。对于工业应用或其他非法规要

求做MIT的应用,如果产水质量开始变差,可通过超滤膜气泡测试(类似于PDT)排除故障。

膜完整性测试压力

GE的膜完整性测试压力和参数的设计符合美国环境保护局的长期2强化地表水处理条例(LT2)要求,膜完整性测试压力应为90kPa(13psi)。膜完整性测试用空气施压于中空纤维膜丝内侧(产水侧)。

反冲流量

反冲流量 扫一扫,手机浏览

扫一扫,手机浏览